La construction d’un capot moteur en fibre (4)

, popularité : 19%

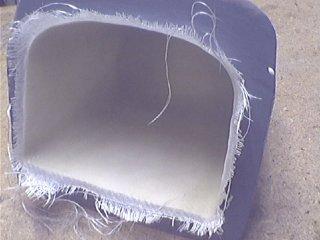

Il ne reste plus qu’Ã� retirer le master de l’intérieur du moule. Malgré l’agent de démoulage, cela n’a pas été facile du tout, comme je me l’imaginais. J’ai été obligé de casser le master pour le sortir, mais bon il ne m’est normalement de plus aucune utilité. Le principal est que la surface intérieure du moule soit impeccable sans rayures. Le prochain moule sera fait en 2 parties, ce qui est un peu plus long, mais permet un démoulage sans problèmes.

Avant de commencer Ã� stratifier le capot final, on passe d’abord quelques couches de démoulant Ã� l’intérieur du moule. Une pre-couche de cire ne s’est pas révélée nécessaire. On commence donc par une couche de gel-coat blanc (environ 70gr.). Selon les indications du distributeur, on la laissera complètement sécher avant de poursuivre. Puis suivra une seule couche de tissu de verre (160 gré/m2).

Une fois démoulé, le capot pèse environ 115 grammes et est relativement flexible. Le seul problème est que lors du démoulage (sous eau chaude afin de rendre l’époxy plus souple) des craquelures se sont produites sur la surface. Les efforts pour démouler le capot ne ne sont pas négligeable, je peux même dire que cela n’a pas été facile du tout ! Le premier capot qui avait une couche de gelcoat plus épaisse et 2 couches de tissu de verre n a pas eu ce problème. Mais il pèse 315 grammes ! !

Le résultat est malgré tout très bien, l’état de surface du capot est très lisse (Ã� part les craquelures dues au démoulage). Mais la meilleure solution aurait été de faire un moule en 2 parties